Werkzeugmaschinen

Werkzeugmaschinen sind in der Regel die kostenintensivsten Betriebsmittel.

K.-D. SCHROEDER ist von den ersten Entwicklungsschritten bis zum Einsatz der Maschine als vertrauenswürdiger Berater an Ihrer Seite.

Präzision und Kosten

Werkzeugmaschinen bestehen heute aus modularen Baugruppen, die nach den Erfordernissen des Kunden zusammengestellt werden.

Wichtige Kriterien beim Kauf einer Werkzeugmaschine sind deren Genauigkeit und Produktivität sowie die Kosten für Beschaffung, Betrieb und Entsorgung.

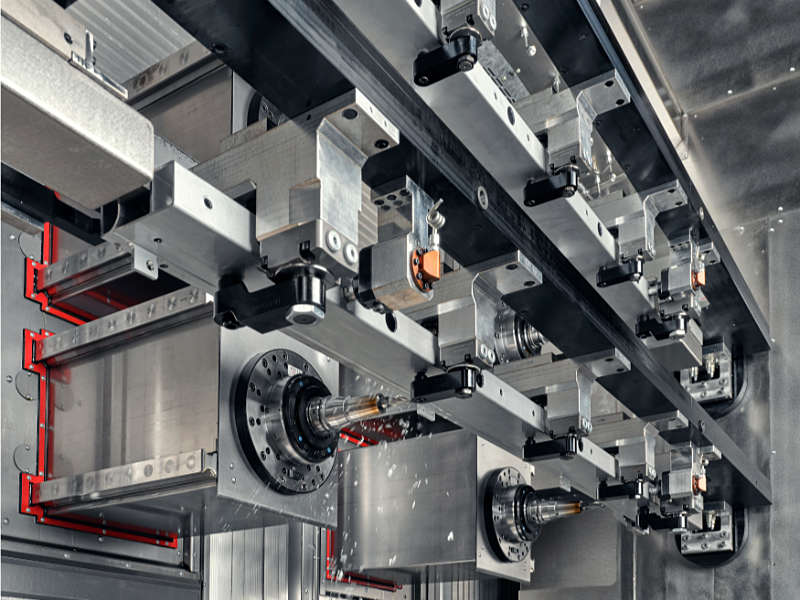

Fräs- und Bohrmaschinen

Individuell konfiguriert, ermöglichen standardisierte Bearbeitungszentren effizientes und kostengünstiges Fräsen und Bohren. Das Werkstück muss nicht neu aufgespannt werden, sondern wird in einem Arbeitsgang komplett fertiggestellt – ideal für die Produktion von Großserien.

Doppel- oder mehrspindlige Werkzeugmaschinen sind besonders platz-, energie- und zeitsparend, weil sie zwei Werkstücke parallel bearbeiten. Sie sind hervorragend für Großserienproduktionen geeignet, also zum Beispiel für Zylinderköpfe, Stator- oder Getriebegehäuse.

Spezielle Anforderungen beim Fräsen und Bohren

Für anspruchsvolle Fräs- und Bohrarbeiten wie das Tieflochbohren sind in der Regel Sondermaschinen im Einsatz. Sie werden beispielsweise in der Bearbeitung von Kurbel-, Nocken- und Rotorwellen eingesetzt.

Rundtaktmaschinen sind sehr produktiv, platzsparend und bieten eine gute Flexibilität. Sie können Werkstücke in einer Aufspannung bearbeiten und lassen sich durch ihren modularen Bau relativ schnell für die Bearbeitung anderer Werkstücke umrüsten.

Schleifmaschinen

Für die Feinstbearbeitung von Werkstücken, insbesondere für rotatorische Bauteile wie Getriebe- oder Rotorwelle, Zahnstange, Lenkmutter oder Kurbelwelle, sind CBN- oder Korundschleifmaschinen konstruiert. Beide sind sowohl für Klein- als auch für Großserien geeignet.

CBN und Korund als Schleifmaterial

CBN-Schleifmaschinen schleifen mit kubischem Bornitrid (CBN), das sich für bestimmte Stähle besonders gut eignet. Mit Korund, das neben dem Diamanten das härteste bekannte natürlich vorkommende Material ist, werden Glas und Metall besonders fein geschliffen und poliert.

Besonders effizient können Wellen geschliffen werden, die zwischen Spitzen gespannt sind – so kann eine komplette Außenkontur in einem Durchgang geschliffen werden. Beim spitzenlosen Schleifen hält die Schleifscheibe in Verbindung mit der Regelscheibe selbst das Werkstück unter Spannung, sodass ebenfalls kein Umspannen nötig ist.

Laseranlagen

Laser sind aus der heutigen Automobilproduktion nicht mehr wegzudenken. Sie werden unter anderem zum Auftragen, Trennen, Schweißen und Härten eingesetzt.

Laserauftragsschweißen

Für das Auftragsschweißen mit dem Laser bringen Sondermaschinen Pulver oder Schweißdraht auf die Oberfläche eines Werkstücks auf. Mit dieser Art der Laserbearbeitung werden zum einen sehr hochpreisige Bauteile repariert, zum anderen können so Großserienprodukte wie Bremsscheiben mit einer Hartmetallschicht beschichtet werden.

Sondermaschinen zum Laserauftragsschweißen sind immer kundenspezifische Maschinen. Sie können für die Einzelteilefertigung wie für Großserien spezifiziert werden.

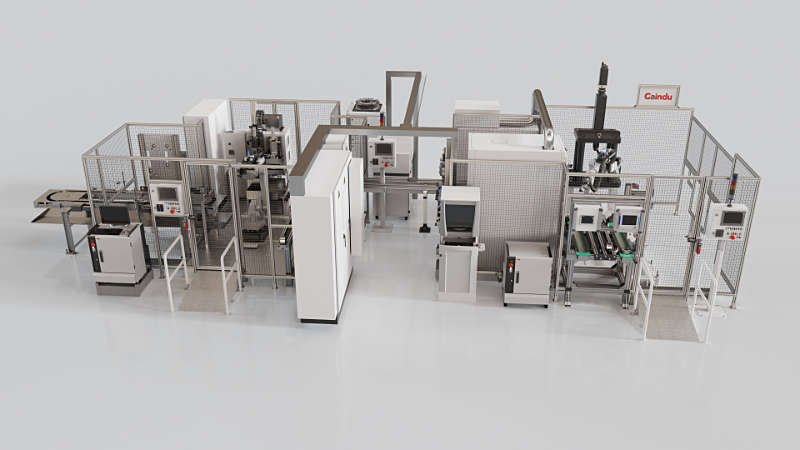

Laserschweißen für Großserien

Hochpräzise verbinden Laserschweißanlagen Komponenten, zum Beispiel für Getriebe oder Rotorwellen.

Die Einzelteile werden häufig vor dem Schweißen gereinigt und verpresst, ehe sie mit dem Laser geschweißt werden. Ob zusätzliches Schweißmaterial nötig ist, hängt von den Komponenten und den spezifischen Anforderungen des Kunden ab.

Nach dem Schweißen wird das Produkt geprüft, z.B. per Ultraschall oder Röntgen.

Laserschneiden für Großserien

Laserstrahlen sind in der Lage, die unterschiedlichsten festen Werkstoffe zu durchtrennen.

Hochleistungslaser schneiden kontinuierlich oder gepulst hochpräzise und sind extrem produktiv. Laserschneiden (oder Laserstrahlschneiden) ist besonders geeignet für komplexe Umrisse und filigrane Formen.

Für Großserien sind mehrspindelige Laserschneidmaschinen (Multi-Spindle Laser Cutting) am effizientesten, insbesondere für Aluminium-Profile, die z.B. bei Batteriegehäusen oder Karosserien zum Einsatz kommen, ist die Laserbearbeitung der klassischen Fräsbearbeitung häufig überlegen.

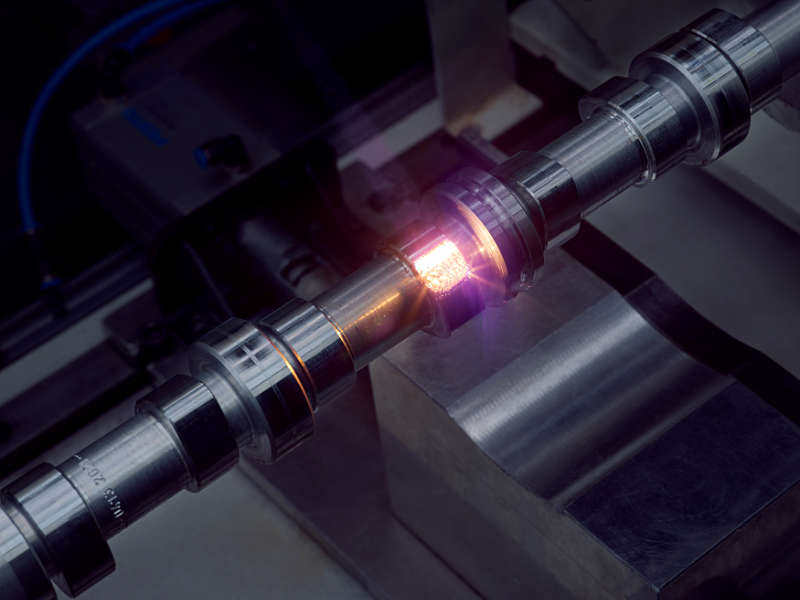

Laserhärten

Unsere Partner errichten Sondermaschinen speziell für das Laserhärten von rotatorischen Bauteilen wie Nockenwellen, Kurbelwellen oder Lenkmuttern.

Laserstrahlen veredeln Oberflächen so kostengünstig und umweltfreundlich wie kaum eine andere Härtungsmethode. Besonders für kleine, komplexe und filigrane Bauteile ist der Laser das präziseste Werkzeug.

Durch die zielgenaue Ausrichtung des Laserstrahls und die exakt geregelte Temperatur verzieht sich das Bauteil praktisch nicht. Die gehärtete Oberfläche hält anschließend auch höchster mechanischer und chemischer Beanspruchung stand.

Zusammen finden wir die beste Lösung

Kontaktieren Sie uns

Rufen Sie uns einfach an oder schicken Sie uns eine Mail.

Wir freuen uns, Sie kennenzulernen!